一、施工安全技术措施

1、工艺流程

施工准备→测量放线→导向安装→打钢板桩→开挖基坑准备→吸泥、清淤开挖→安装内支撑围檩→混凝土垫层浇筑(围堰止水)→人工清底→承台施工→上部墩台施工→支撑转换(填砂加水)→拆除支撑→拔钢板桩。

2、安全注意事项

(1)钢板桩的堆放

1)堆放的顺序、位置、方向和平面布置等应考虑到后续的施工方便;

2)钢板桩要按型号、规格、长度分别堆放,并在堆放处设置标牌说明;

3)钢板桩应分层堆放,每层堆放数量一般不超过5 根,各层间要垫枕木,垫木间距一般为3~4m,且上、下层垫木应在同一垂直线上,堆放的总高度不宜超过2 米。

(2)安装导架:

1)采用全站仪控制和调整导梁的位置。

2)导梁的高度要适宜,要有利于控制板桩的施工高度和提高施工工效。

3)导梁不能随着板桩的打设而产生下沉和变形。

4)导梁的位置应尽量垂直,并不能与板桩碰撞。

(3)钢板桩的插打

采用PCF-350打桩机在基坑周围插打钢板桩,钢板桩围堰净空尺寸为:46.4m×9.6m和46.4m×13.6m,钢板桩顶面高出地面0.5m。

1)插打钢板桩前的准备工作

①对现有围堰范围内能施工钢板桩场地进行清理,避免在钢板桩插打位置遇到障碍物;

②钢板桩变形检查:因钢板桩在装卸、运输过程会出现撞伤、弯扭及锁口变形等现象,因此,钢板桩在插打前有必要对其进行变形检查。对变形严重的钢板桩进行校正并做锁口通过检查。锁口检查方法:用一块长约2米的同类型、同规格的钢板桩作标准,采用卷扬机拉动标准钢板桩平车,从桩头至桩尾作锁口通过检查,对于检查通过的投入使用,不合格的再进行校正或淘汰不用。钢板桩的其它检查:剔除钢板桩前期使用后表面因焊接钢板、钢筋留下的残渣瘤;

③振动锤检查:打桩机是打拔钢板桩的关键设备,在打拔前一定要进行专门检查,确保线路畅通,功能正常,振动锤的端功率要达到420~540KW,而夹板牙齿不能有太多磨损;

④涂刷黄油混合物油膏:为了减少插打时锁口间的摩擦和减少钢板桩围堰的渗漏,在钢板桩锁口内涂抹黄油混合物油膏。

⑤桩在打入前应将桩尖处的凹槽口封闭,避免泥土挤入,锁口应涂以黄油或其它油脂。对于年久失修,锁口变形,锈蚀严重的钢板桩,应进行整修矫正,弯曲变形的桩,可用油压千斤顶顶压或火烘等方法进行矫正。

2)钢板桩围堰的插打

钢板桩插打利用PCF-350打桩机逐片插打。

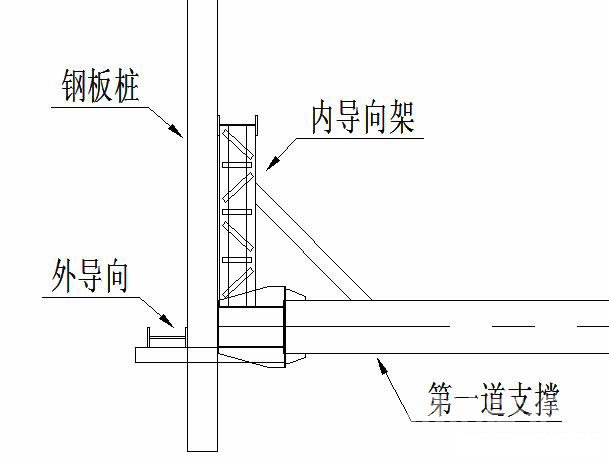

①安装钢板桩导向架:钢板桩插打之前, 利用道支撑,安装道支撑圈梁,作为钢板桩插打时的导向架,以控制钢板桩的平面尺寸和垂直度;

②为了确保每一片钢板桩插打准确,片钢板桩是插打的关键,在插打前先按钢板桩宽度在圈梁上画出每根钢板桩的边线,然后在圈梁上焊接长约4m的导向桁架(如下图),在导向架上、下边上设置限位装置,大小比钢板桩每边放大2.9cm,插打时,钢板桩桩背紧靠导向架,边插边将吊钩缓慢下放,这时在相互垂直的两个方向用锤球进行观测,以确保钢板桩插正、插直;

③在打桩过程中。为保证钢板桩的垂直度。用两台经纬仪在两个方向加以控制。

通过检测,确定片钢板桩插打合格后,然后以根钢板桩为基准,再向两边对称插打每一根钢板桩到设计位置。整个施工过程中,要用锤球始终控制每片桩的垂直度,及时调整;

④每一片钢板桩先利用自重下插,当自重不能下插时,才进行加压;

⑤钢板桩插打至设计标高后,立即与导向架进行焊接;

⑥插打过程中,须遵守“插桩正直,分散即纠,调整合拢”的施工要点。

(4)基坑开挖

左、中、右三幅承台净距2.4m~2.9m,开挖深度为4.5m左右,承台间净距小,开挖深度大,现场采用三个承台同时开挖的方式,基础开挖土方量大,采用两台挖掘机开挖与人工配合清底的方式。

基坑的开挖施工应符合下列规定:

1)基坑开挖采用二次开挖,次取土开挖,第二次基坑开挖。自卸汽车运输,基底以上30cm采用人工开挖,严格控制最后一次开挖,严禁超挖。如超挖,则应将松动部分清除,并按照设计规定对基底进行处理。

2)分段开挖时两端设截流沟和排水沟,渗水及雨水及时由水泵抽排。雨季备足排水设备,做好预警工作,确保基坑安全。

3)开挖过程中,按既定的监测方案对基坑及周围环境进行监测。

4)挖基施工宜安排在枯水或少雨季节进行。基坑的开挖应连续施工,基坑附近有其他结构物时,应有可靠的防护措施。

5)在开挖过程中进行排水时应不对基坑的安全产生影响,确认基坑坑壁稳定的情况下,方可进行基坑内的排水。

6)基坑开挖施工完成后不得长时间暴露、被水浸泡或被扰动,应及时检验其尺寸、高程和基底承载力,检验合格后应立即进行基础工程的施工。

7)在临边位置必须设护身栏和人员上下坡道和爬梯,护身栏高度应大于1.2m,立杆间距小于3m,水平杆设置不少于2道。危险处,应设红色警示灯和警示牌。

(5)基坑降水

本工程基坑内采用集水坑排水,应符合下列规定:

1)基坑开挖时,宜在坑底基础范围之外设置集水坑并沿坑底周围开挖排水沟,使水流入集水坑内,排出坑外。集水坑的尺寸由水量大小确定。

2)排水设备的排水能力宜为总渗水量的1.5~2.0倍。

(6)土方回填

1)回填土料处理

①土方回填时采用含水率及土质均符合要求的土方回填,尽量采用原土(若原土含水量过大可先翻晒满足要求后再回填)。

②根据每层虚铺厚度的用量将回填材料运至槽内,且不得在影响压实的范围内堆料;

③需要拌合的回填材料,应在运入槽内前拌合均匀,不得在槽内拌合。

2)土方回填及压实

①基坑内砖、石、木块等杂物清除干净,基坑内不得有积水。

②压路机辅以打夯机夯实。回填时应分层回填,分层厚度不大于设计要求,若设计无要求时应控制回填分层厚度不大于300mm,每层回填完毕后及时试验压实系数,符合要求后方可进入下道工序施工。

③为保证填土压实的均匀性及密实度,在重型碾压机碾压前,应先用轻型压实机械(如反铲、推土机)推平,低速行使压4~5遍,使表面平实。采用振动平碾压实碎石类土时,应先用静压,而后振压。

④机械压实填方时,应控制行驶速度,一般不应超过下列规定:平碾、振动碾2km/h。

⑤机械填方时,应保证边缘部位的压实质量。对不要求边坡修整的,边缘应宽填0.5m,对要求边坡整平压实的,边坡宽填不少于0.2m。

(7)钢板桩的拔除

墩台施工完毕后,进行基坑回填,然后可拔除钢板桩,支撑割除前先将基坑回填至围檩以下0.5米,然后拆除该道支撑,全部拆除完毕后回填至地面标高;支撑系统割除完毕后开始顺序拔桩。

1)拔桩注意事项

① 拔桩起点和顺序:对封闭式钢板桩墙,拔桩起点应离开角桩5根以上,同时应考虑打桩时的实际情况,确定拔桩起点,必要时也可采用跳拔的方法,拔桩顺序更好与打桩时相反。

② 振打与振拔:拔桩时,可先用振动锤将板桩锁口振活以减小土的粘附,然后边振边拔。对较难拔除的板桩可先用柴油锤将桩振下100~300mm,再与振动锤交替振打、振拔。

③ 挖机(起重机)应随振动锤的启动而逐渐加荷,起吊力一般略小于减振器弹簧的压缩极限。

④ 供振动锤使用的电源为振动锤本身额定功率的1.2-2.0 倍。

⑤ 对引拔阻力较大的钢板桩,采用间歇振动的方法,每次振动15分钟,振动锤连续不超过1.5小时。

2)钢板桩土孔处理

对拔桩后留下的桩孔,必须及时回填处理。回填的方法采用填入法,填入法所用材料为砂或水泥砂浆。

二、其他安全注意事项

1、进入施工现场必须正确佩戴安全劳保用品。

2、特种作业人员作业必须持证上岗。

3、临时用电采用三级用电管理,严格执行“一机一闸一漏一保”,电缆线严禁拖地,电气设备、电源线安装拆除,必须持证电工专门管理。

4、施工现场必须保证“三通一平”。

5、冬季施工期间,遇有迷雾、大雪、或六级以上大风严禁登高作业。

6、起重吊装作业,严格执行“十不吊”。

7、氧气瓶应有防震胶圈,选进安全钢罩,冻结时应用热水加热,不准用火烤,乙炔气管用后清除管内积水,胶管防止加水的装置冻结时,应用热水或蒸汽加热解冻,严禁用火烤。

8、严禁“三违现象”发生。

9、严格执行动火审批制度。

客服1

客服1  客服2

客服2